آسیاب رادمیل

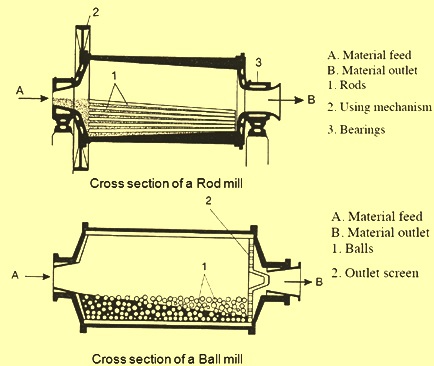

آسیاب رادمیل یا آسیاب میله ای نیز در حقیقت مانند آسیاب بالمیل یا گلوله ای یک سیلندر چرخان است که مواد معدنی درون آن قرار گرفته و به وسیله چرخش سیلندر، عمل خردایش رخ می دهد. این عمل خردایش به منظور کوچک نمودن ذرات مواد، از میله های فولادی درون آسیاب استفاده می شود. آسیاب رادمیل، خرد کردن را به عنوان یک عملی مداوم انجام می دهد و تا زمانی که مواد به اندازه کافی خرد نشوند، فرآیند رادمیلینگ ادامه دارد. این اصطلاح در واقع برای نرم کردن و خرد کردن هر نوع ماده ای، حتی در آزمایشگاه ها نیز مورد استفاده قرار می گیرد.

در اساس کار دستگاه آسیاب رادمیل، میله های بلندی برای پودر و میکرونیزه کردن مواد استفاده می شوند. این میله ها سنگ معدن را درون دستگاه خرد می کنند و همان کاری که توپ های بالمیل در آسیاب بالمیل انجام می دهند، را اجرا می کنند.

به طور کلی آسیاب های رادمیل در دو نوع هستند. خشک و تر. یکی از آن ها برای به دست آوردن محصول دانه ریز از نوع تخلیه با سرریز و دیگری برای به دست آوردن محصولی دانه درشت از نوع تخلیه محیطی است.

رادمیل ها در مقایسه با بالمیل ها سرعت پایین تری دارند. به جهت پودر کردن مواد به یک اندازه دلخواه، در رادمیل از فولاد کمتری نسبت به آسیاب گلوله ای استفاده می شود؛ زیرا سرعت رادمیل پایین تر است و در نتیجه تماس بهتری بین میله ها و مواد معدنی وجود دارد.

میله های آسیاب رادمیل باید مرتباً بررسی و میله های شکسته و فرسوده باید تعویض و برداشته شوند. کارخانه های تولید میله ها همچنین باید حساسیت زیادی به کیفیت میله ها داشته باشند و میله ها باید کاملاً صاف و هیچ گونه کجی در آنها نباشد. اگر میله ها به هر دلیلی از مدار گردش خارج شوند، عمل میکرونیزه کردن به درستی انجام نمی شود و ممکن است گره میله ای رخ دهد. حداکثر طول میله ها به حدود ۶٫۱ متر (۲۰ فوت) محدود می شود که این به نوبه خود طول، قطر و ظرفیت آسیاب های میله ای را محدود می کند. میله های سنگین تری که در داخل آسیاب رادمیل مورد استفاده قرار می گیرد، باعث فرسایش بیشتر آسترهای داخل آسیاب می شوند.

تاریخچه اختراع آسیاب رادمیل

در اینکه مخترع اصلی این آسیاب چه کسی بوده است، اختلاف نظر های گوناگونی مطرح است اما اکثر منابع مهندس چارلز فرنسیس جینته (Charles Francis Jenney) در سال 1888 از ایالات متحده را ایده پرداز و مخترع این آسیاب می دانند. او این دستگاه را به منظور خرد کردن و آسیاب کردن مواد معدنی و صنعتی پیشرفته ایجاد کرد. آسیاب رادمیل نیز به عنوان یکی از اختراعاتی کارآمد و پیشرفته در زمینه صنعت مواد معدنی به حساب می آید و از آن زمان تا به امروز، از اهمیت بسیاری در صنایع مختلف برخوردار بوده است.

با افزایش توانایی و بهبود طراحی آسیاب رادمیل، این دستگاه به سرعت در صنایع مختلف به کار گرفته شد و امروزه به عنوان یکی از تجهیزات اساسی در صنایع مختلف از جمله معدن، سیمان، کربنات کلسیم و غیره بهره برداری می شود. آسیاب رادمیل با کارایی و عملکرد بالا، توانسته است نقش بسیار مهمی در فرآوری مواد معدنی و انتقال آنها به مرحله های بعدی تولید ایفا کند و به عنوان یکی از ابداعات برجسته در صنعت مواد معدنی شناخته شود.

آسیاب رادمیل خشک - تر

آسیاب رادمیل یا آسیاب میله ای تر و خشک، یک دستگاه آسیاب صنعتی است که برای خرد کردن مواد معدنی به کار می رود. این آسیاب دارای دو نوع تخلیه مختلف است، تخلیه خشک و تخلیه با شیوه محیطی.

تخلیه خشک: در نوع خشک آسیاب رادمیل، خروجی مواد خرد شده از مسیر شکاف هایی که در بدنه آسیاب تعبیه شده، خارج می شود. این آسیاب با میله های فولادی کار می کند و برای آسیاب کردن انواع سنگ های معدنی استفاده می شود. نسبت خرد کردن آسیاب رادمیل به بالمیل به مراتب بالاتر است و به جز در مواردی که سنگ معدنی به آب حساسیت دارد، در بقیه مواد از آسیاب رادمیل “تر” استفاده می شود. مزیت ویژه ای که رادمیل دارد، سازگاری آن با کار با سنگ های معدنی چسبناک و مرطوب است که به طور معمول در عملیات خرد کردن مشکل ایجاد می کند. در شرایط آسیاب مرطوب، مشکل گرد و غبار نیز برطرف می شود.

تخلیه با شیوه محیطی: در این نوع تخلیه، مواد خرد شده از طریق شیارهای موجود در داخل دستگاه آسیاب، به محیط خارج می شوند. ابعاد بار اولیه آسیاب میله ای یا رادمیل حداکثر ۲۰ میلیمتر و حداقل ۴ میلیمتر و ابعاد محصول حدود ۲ تا نیم میلیمتر و گاهی کمتر است. مدل های مختلف این آسیاب از ظرفیت هایی حدود ۱٫۵ تن تا ۱۸ تن برای ورودی ۶۵ مش و ۲۵ میلی متری و بالاتر برای محصولات ۳۵ مش و ۲۰ مش برخوردار هستند.

عملیات آسیاب کردن در رادمیل با لوله ها یا میله های موجود در داخل دستگاه، ارتباط مستقیمی دارد. هنگامی که مواد از ابتدای ورودی آسیاب رادمیل به انتهای تخلیه منتقل می شوند، در معرض نیروهای خرد کننده ای قرار می گیرند که توسط میله های داخل رادمیل وارد می شوند. مواد ورودی درشت، در ابتدای رادمیل از زیر میله ها فرار می کنند و باعث می شود که در انتهای رادمیل عمل خردایش بیشتر صورت گیرد. این عمل باعث می شود که در رادمیل بیشتر توان دستگاه برای خردایش مواد درشت گذاشته شود و در نتیجه محصولات با مش و ابعاد بسیار ریزتر تولید خواهد شد.

ویژگی های مهم آسیاب رادمیل

۱. تأثیر عوامل بر مصرف انرژی: مصرف انرژی آسیاب رادمیل تحت تأثیر سه عامل اصلی قرار می گیرد: ابعاد رادمیل، سرعت چرخش و میزان بار ورودی. این عوامل بر کارایی و کارکرد دستگاه تأثیر زیادی دارند.

۲. سرعت کار: آسیاب های رادمیل یا میله ای به طور سنتی با سرعت پایین تری کار می کنند. با این حال، تجربیات نشان داده است که آسیاب های میلها ی نیازی ندارند نزدیک به ۸۰ درصد سرعت بحرانی خود کار کنند، و می توانند با سرعت های کمتر نیز به خوبی کارایی داشته باشند.

۳. اندازه خوراکی: محدودیت هایی در اندازه مواد خوراکی آسیاب رادمیل وجود دارد. برای اینکه آسیاب بدون کمترین ناکارامدی کار کند، با کاهش سرعت چرخش و کاهش اندازه رادمیل، اندازه بار خروجی باید کاهش یابد. همچنین، نرخ تغذیه نیز بر روی اندازه بار خروجی تأثیر دارد.

۴. نسبت طول به قطر: برای جلوگیری از درهم شدن میله ها، نسبت طول به قطر رادمیل باید بالای ۱٫۴ باشد. این امر به دلیل محدودیت در طول رادمیل است، زیرا امکان ساخت میله های بلندتر از ۶ متر که خم نشوند وجود ندارد. نسبت خرد کردن در این آسیاب حدود ۱۰ تا ۱۵ و گاهاً ۲۰ است. در این آسیاب ها همواره درشت ترین دانه ها در حال خرد شدن هستند و لذا نرمه ای که در آن ایجاد می شود نسبتاً کم است. در معادن، ابتدا آسیاب میله به صورت مدار باز قرار داده می شود و پس از آن یک آسیاب بالمیل قرار می گیرد.

کاربردهای آسیاب رادمیل

۱. خردایش مواد معدنی: آسیاب های رادمیل یا میله ای برای خرد کردن مواد معدنی استفاده می شوند. این دستگاه ها توانایی پودر کردن مواد با ابعاد (4 تا 25) میلیمتر را دارا هستند و محصول خروجی آنها دارای ابعادی بین (0.5 تا 2) میلیمتر خواهد بود.

۲. خردایش سنگ های ساختمانی: آسیاب های رادمیل یا میله ای برای خرد کردن سنگ های ساختمانی نیز استفاده می شوند. این دستگاه ها قادر به خرد کردن سنگ های سخت و مقاوم هستند.

۳. خردایش مواد معدنی چسبناک و مرطوب: آسیاب های رادمیل به دلیل قابلیت خرد کردن مواد معدنی چسبناک و مرطوب، در معادنی که مواد خروجی چسبناک و مرطوب دارند کاربرد دارند.

۴. تولید خوراک آسیاب توپی: رادمیل در یک مدار آسیاب میله ای – گلوله ای استفاده می شود تا بتواند خوراک آسیاب توپی را تولید کند.

۵. آسیاب های مرتبط با فرآوری مواد: آسیاب های رادمیل یا میله ای در صنایع مختلفی مانند صنایع شیمیایی، صنعت سیمان، صنعت سنگ بری، و غیره برای فرآوری و خرد کردن مواد مختلف استفاده می شوند.

این دستگاه ها به علت ویژگی های خاص خود از جمله توانایی کار با سنگ های چسبناک، خروجی محصول با اندازه مش ریز و ابعاد برازنده برای مواد معدنی، در صنایع مختلف بسیار پرکاربرد هستند و به بهبود فرآیندها و افزایش کارآیی در صنعت کمک می کنند.

نکات قابل توجه در هنگام خرید آسیاب رادمیل

نوع بدنه دستگاه: یکی از اصلی ترین نکات مورد توجه در خرید دستگاه رادمیل، نوع بدنه آن است. بدنه های فولادی یا سرامیکی برخی از بدنه های آسیاب رادمیل می باشند که هر دو برای خرد کردن بهتر مواد از میله های فولادی سخت استفاده می کنند.

روش خرد کردن مواد: روش خرد کردن مواد در دستگاه رادمیل نیز از اهمیت ویژه ای برخوردار است. دو روش متداول برای خرد کردن مواد در آسیاب رادمیل وجود دارد. روش مرطوب یا تر و روش خشک. در روش مرطوب، معمولاً نیمی از سیلندر با آب پر شده و سپس مواد داخل دستگاه ریخته می شود. پس از آن، دستگاه شروع به چرخیدن می کند و مواد خرد شده را در قالب یک دوغاب تولید می کند که معمولاً بعد از آسیاب مواد خشک می شود. انتخاب روش مناسب بسته به نوع مواد و نیازهای فرآوری ضروری است.

سرعت سیلندر: سرعت سیلندر یکی از پارامترهای مهم در خرد کردن مواد در آسیاب رادمیل است. این پارامتر به عنوان یکی از عوامل اصلی تأثیرگذار بر عمل خرد شدن و مصرف انرژی در دستگاه محسوب می شود. سرعت بحرانی، حداکثر سرعتی است که می توان سیلندر را در چهار چوب ایمنی تنظیم کرد تا مواد به بدنه سیلندر چسبیده و عمل نرم کردن بهتری انجام شود. انتخاب مناسب سرعت سیلندر باعث افزایش کارایی و کیفیت فرآوری مواد می شود.

پارامترهای تنظیم و کنترل: دستگاه های آسیاب رادمیل معمولاً دارای پارامترهای تنظیمی و کنترلی هستند که به کاربر اجازه می دهد تا موارد مختلف دستگاه مانند سرعت سیلندر، تعداد دور دستگاه، طول و قطر سیلندر و بزرگی مواد را تنظیم کند. وجود این پارامترها به کاربر این امکان را می دهد تا عمل خرد شدن را بر اساس نیازهای خاص و مواد مورد نظر تنظیم کند.

کیفیت ساختار و قطعات دستگاه: کیفیت ساختار و قطعات دستگاه رادمیل نیز باید به طور جدی مورد بررسی قرار گیرد. دستگاه های با ساختار محکم و قطعات با کیفیت بالا، قطعا مقاومت بیشتری نسبت به سایر دستگاه ها دارند و همچنین طول عمر آن ها نیز بیشتر خواهد بود.

هزینه و تضمین ها: با توجه به اینکه آسیاب رادمیل ابزاری کاربردی و مهم است، هزینه آن نیز باید در نظر گرفته شود. انتخاب دستگاه با بهترین کیفیت و قابلیت ها به همراه هزینه مناسب، اهمیت بسیاری دارد. همچنین تضمین ها و گارانتی های ارائه شده برای دستگاه نیز از اهمیت بالایی برخوردار است که در این راستا با افتخار اعلام می داریم که شرکت قطعه سازان پرگاس بهترین کیفیت در کنار نازلترین قیمت را اساس کار تولید و فروش آسیاب رادمیل قرار داده است و با رزومه پر افتخار در پروژه های متعدد پیشرو در ساخت آسیاب های رادمیل می باشد.

در نهایت، خرید دستگاه رادمیل نیازمند بررسی دقیق نیازها و شرایط مختصری است که با در نظر گرفتن نکات فوق، می توان دستگاه مناسبی را برای فرآیندهای خردایش و فرآوری مواد انتخاب کرد. توجه به جزئیات و کیفیت دستگاه رادمیل باعث افزایش بهره وری و کاهش هزینه ها در فرآیندهای تولیدی می شود.

سفارش تا طراحی و تولید انواع آسیاب رادمیل توسط شرکت قطعه سازان پرگاس

شرکت قطعه سازان پرگاس، برترین سازنده آسیاب رادمیل در صنعت معدن و فراوری سنگ. با سال ها سابقه درخشان در زمینه طراحی و تولید ماشین آلات معدنی، توانسته ایم به جایگاه برجسته ای در این صنعت دست یابیم.

تخصص و تجربه: اعتماد و رضایت مشتریان برای ما اولویت است و همواره بر پیشرفت و بهبود محصولات خود تمرکز داریم. تخصص و تجربه ی تیم ما در زمینه طراحی و ساخت آسیاب بالمیل های قدرتمند و با کارایی بالا، ما را از رقبای صنعت تمایز می دهد.

کیفیت بی نظیر: تعهد ما به کیفیت و عملکرد بی نظیر آسیاب رادمیلهای تولیدی، ما را به یکی از برترین سازندگان در این صنعت تبدیل کرده است. با استفاده از مواد با کیفیت بالا و فناوری پیشرفته، هر آسیاب رادمیل توسط تیم ما با دقت و استانداردهای بین المللی ساخته می شود. عمر طولانی، کارایی بالا و عدم نیاز به تعمیرات مکرر، به مشتریان اعتماد و اطمینانی قوی در خرید محصولات ما می بخشد.

نوآوری و طراحی بهینه: از طراحی اولیه تا تولید و بهره برداری، همواره به بهبود مستمر و ارتقای فناوری در آسیاب رادمیل های خود می پردازیم. این امر به ما امکان می دهد تا به نیازها و انتظارات مشتریان پاسخ دهیم و دستگاه هایی را ارائه دهیم که بهترین عملکرد را در فرآیندهای معدنی و فراوری سنگ ارائه می دهند.

خدمات پس از فروش: در شرکت قطعه سازان پرگاس، خدمات پس از فروش برای ما از اهمیت بسیار زیادی برخوردار است. ما با تیم متخصص واحد خدمات پس از فروش، در خدمت مشتریان قرار می گیریم و اطمینان می دهیم که در صورت بروز هرگونه خرابی یا نیاز به تعمیرات، به سرعت و با دقت به مشتریان خود خدمت رسانی می کنیم. ما با ارائه قطعات یدکی اصلی و مشاوره فنی معتبر، به مشتریان اطمینان می دهیم که ماشین آلات آن ها در هر زمان که نیاز باشد، به خوبی عمل می کنند.

همکاری و روابط بلند مدت: در شرکت قطعه سازان پرگاس، ما به ارزش همکاری و روابط بلند مدت با مشتریانمان اهمیت می دهیم. ما اعتقاد داریم که تعامل و همکاری مستمر با مشتریان، منجر به توسعه مشترک و موفقیت بیشتر می شود. بنابراین، ما به ارائه خدماتی شامل مشاوره فنی، آموزش و پشتیبانی فنی پایدار، تلاش می کنیم تا رابطه ی قوی و پایداری با مشتریانمان ایجاد کنیم.